Wybór odpowiedniej wytaczarki metalowej to krytyczny krok dla każdego przedsiębiorstwa zajmującego się wytaczaniem metali oraz szeroko pojętym przetwórstwem metalu. Aby maszyna idealnie wpisywała się w specyfikę przeprowadzanych operacji, niezwykle istotne jest dokładne zrozumienie własnych potrzeb produkcyjnych, możliwości przestrzennych warsztatu oraz wymagań technicznych stosowanych materiałów.

Przy wyborze wytaczarki metalowej należy wziąć pod uwagę parametry techniczne maszyny, takie jak moc, precyzja oraz szybkość obróbki. Dodatkowo, kompatybilność z istniejącym wyposażeniem warsztatu i potencjalne koszty serwisowania oraz dostępność części zamiennych są aspekty, które mogą znacząco wpłynąć na decyzję zakupu. Zrozumienie tych elementów pomoże zoptymalizować procesy produkcyjne i zwiększyć rentowność przedsiębiorstwa.

Czym jest wytaczarka metalowa?

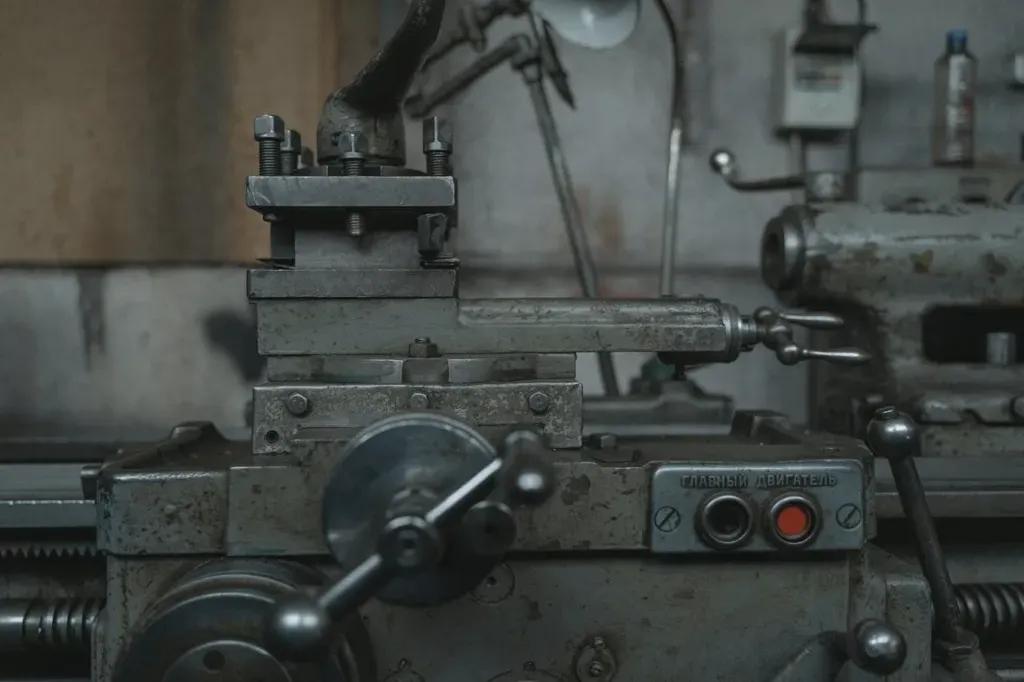

Wytaczarka metalowa to zaawansowane urządzenie stosowane w technologii obróbki metalu, które pozwala na zwiększanie istniejących otworów w materiałach lub wykonywanie nowych z dużą precyzją. Te maszyny wytaczające są niezwykle istotnym elementem wyposażenia warsztatów przemysłowych, gdzie kluczowa jest zarówno precyzja wymiarowa, jak i geometria wykonanych otworów.

Technologia obróbki metalu wymaga urządzeń zdolnych do pracy z dużymi przedmiotami, gdzie standardowe narzędzia mogłyby okazać się niewystarczające. W takich przypadkach, wytaczarki do metali zapewniają niezbędną dokładność i efektywność obróbki. Wiele nowoczesnych modeli wytaczarek jest wyposażonych w systemy sterowania CNC, co umożliwia automatyzację procesów oraz programowanie konkretnych operacji wytaczania CNC.

Dzięki zastosowaniu maszyny wytaczającej, możliwe jest osiągnięcie wysokiej jakości otworów o znacznych wymiarach. To idealne rozwiązanie dla firm, które oczekują od swoich narzędzi nie tylko wszechstronności, ale także precyzji na najwyższym poziomie.

Kluczowe czynniki przy wyborze wytaczarki metalowej

Dobór wytaczarki metalowej to złożony proces, który wymaga uwzględnienia wielu istotnych czynników. Przede wszystkim należy określić rodzaj i wielkość obrabianych detali. Ważne jest, aby zrozumieć potrzeby produkcyjne i wybrać maszynę, która będzie dostosowana do specyfiki realizowanych zadań.

Kolejnym aspektem są parametry techniczne wytaczarek, takie jak wymagana dokładność obróbki oraz maksymalne obciążenie robocze. Niezbędne jest także uwzględnienie zakresu ruchów maszyny, gdyż to one wpływają na efektywność wytaczania oraz elastyczność w pracy z różnymi materiałami i kształtami.

Wymiary urządzenia oraz zapotrzebowanie na obsługę techniczną stanowią kluczowe elementy z punktu widzenia planowania przestrzennego w zakładzie. Warto szczegółowo przeanalizować te aspekty, aby zapewnić płynność i ciągłość pracy, minimalizując jednocześnie potencjalne przestoje.

Inwestycja w obrabiarki powinna również brać pod uwagę koszty eksploatacji i możliwości rozbudowy maszyny. Nowoczesne wytaczarki często oferują opcje modernizacji, które mogą być istotne dla długoterminowego rozwoju przedsiębiorstwa. Co więcej, energooszczędność oraz wpływ na środowisko pracy to kwestie, które nie mogą być pominięte przy podejmowaniu ostatecznej decyzji.

-

Rodzaj i wielkość obrabianych detali

-

Wymagana dokładność obróbki

-

Maksymalne obciążenie robocze

-

Zakres ruchów maszyny

-

Zapotrzebowanie na obsługę techniczną

-

Wymiary urządzenia

-

Koszty eksploatacji

-

Możliwości rozbudowy

-

Energooszczędność

-

Wpływ na środowisko pracy

wytaczarki metalowe: najważniejsze cechy i parametry

Podczas wyboru wytaczarki metalowej do warsztatu, niezbędne jest zwrócenie uwagi na kluczowe cechy wytaczarek metalowych oraz parametry techniczne. Jednym z pierwszych aspektów, na które należy zwrócić uwagę, jest zakres prędkości obrotowych. Wytaczarki metalowe o szerokim zakresie prędkości umożliwiają większą elastyczność w obróbce różnych materiałów oraz precyzję wykonania skomplikowanych detali.

Typ i moc silnika to kolejne istotne parametry wytaczarek. Silnik o odpowiedniej mocy zapewnia stabilną pracę urządzenia oraz umożliwia efektywną obróbkę metalu. Równie ważny jest system chłodzenia, który zapobiega przegrzewaniu się maszyny i zwiększa jej trwałość oraz niezawodność. W nowoczesnych wytaczarkach metalowych często spotykamy również zaawansowane systemy sterowania, takie jak CNC (Computer Numerical Control), które znacznie usprawniają proces produkcji.

Struktura oraz stabilność konstrukcji wytaczarki mają bezpośredni wpływ na jakość obróbki. Solidna konstrukcja minimalizuje wibracje, co z kolei przekłada się na wydajność i precyzję wytaczania. Wielkość stołu roboczego oraz dokładność przemieszczenia to także kluczowe cechy wytaczarek metalowych, które wpływają na możliwości produkcyjne maszyny. Warto również zwrócić uwagę na maksymalną średnicę wytaczania, która decyduje o zakresie prac możliwych do wykonania na danym urządzeniu. Szeroką ofertę wytaczarek znajdziesz na stronie https://www.kriw.pl/.

Nowoczesne wytaczarki metalowe coraz częściej integrują się z systemami CAD/CAM, co pozwala na automatyzację i optymalizację procesów produkcyjnych. Takie rozwiązania znacząco zwiększają wydajność i precyzję wytaczania, co jest szczególnie istotne w konkurencyjnym środowisku przemysłowym. Ostatecznie, dokładna analiza cech i parametrów wytaczarek pozwala na wybór odpowiedniego urządzenia, które sprosta wymaganiom technicznym i zapewni wysoką jakość obróbki metalu.

Artykuł sponsorowany